SI-TM818薄膜沉积控制仪

所属分类:

石英晶体膜厚仪

关键词: SI-TM818薄膜沉积控制仪

产品描述

产品特点:

本机采用我公司专有的高速高精度频率测量技术、计算机控制技术、高超的软件编程技术及精湛的设计、加工与装调水平开发与制造。引入模块化设计理念,整机实现模块组合,可为您提供最优化的和最经济的产品。本产品广泛应用于光学镀膜机、OLED 生产线、半导体 IC生产线及其它高精准膜层厚度控制的镀膜机。整机如下特点:

● 高速高精度测量。采用本公司特有的频率测量技术,频率测量分辨率为 0.002Hz(6MHz),测量速度为 10 次/S。

● 高稳定度镀膜速率控制。本机根据测量出的高精度的镀膜速率与设定速率,通过PID运算得出输出功率数据,对镀膜源输出功率进行精准控制,实现高稳定度的镀膜速率控制。

● PID自整定功能。通过本机内置的PID自整定功能,精确测算PID运行参数为实现高稳定度的镀膜速率控制提供保障。

● 分段预热控制。在镀膜之前对镀膜材料进行分段预热和匀热。对材料进行除气和除杂,从而对也为实现高稳定度的镀膜速率控制提供保障。

● 终止膜厚控制。控制仪通过对样品膜层厚度与设定厚度进行比较,来控制样品挡板或镀膜源挡板,实现终止膜厚控制。

● 挡板控制。控制仪可以对所连接的样品挡板、镀膜源挡板及探头挡板实现自动或手动的开关控制。

● 电子枪坩埚控制。本控制仪可通过输入、输出开关量接口对所连接的不同电子枪坩埚进行选择操作。

● 可编程自动化控制。通过本控制仪可对镀膜的整个过程进行程序编辑,以实现全自动镀膜。

● 支持多种探头。本控制仪可以连接双晶片探头、多晶片探头以及带挡板的探头,并对相应探头实现控制。

● 支持多种镀膜源。本控制仪可连接,电子枪、蒸发镀膜源、磁控溅射靶和多弧源等镀膜源,并对其实现控制与操作。

● 模块式结构。本控制仪中测量板、模拟量输出板、开关关量输出板、主控制器等实现模块化设计,根据具体情况可以进行任意组合或增减。甚至测量模块可以实现高精度与普通精度模块的混装。

● 图形化界面、触屏操作。本控制仪全部采用图形化界面,触屏操作。具有操作便捷、显示直观易懂等特点,并可提供在线帮助。

1 产品规格

1.1 测量模块

| 项目 | 普通精度测量板 | 高精度测量板 | 说明 |

| 测量板输入通道 | 每块测量板两个测量通道,独立运行控制 | 每台控制仪最多可安装 4 块测量板,并可根据需要普通与高精度板混装。 | |

| 频率测量分辨率 | 0.03Hz | 0.002Hz | 当测量频率为 6MHz |

| 频率稳定度 | ±0.1Hz | ±0.01Hz | |

| 频率更新速度 | 10 次/S | 单次测量时间为 100mS | |

| 频率测量采样时间 | 0.1~10S | ||

| 膜厚测量分辨率 | 0.1Å | 0.01Å | 镀膜材料:“铝” |

| 速率分辨率 | 0.1Å/S | 0.01Å/S | |

| 膜厚测量精度 | <0.5% | <0.2% | 水冷探头,水温变化<±1℃ |

| 探头类型 | 单晶片、双晶片和多晶片 | 可选配挡板 | |

| 晶片初始频率 | 6MHz | 直径 14mm | |

1.2 模拟量输出模块

输出通道数量: 8

输出电平标准: 0~10V 或 0~5V

输出分辨率: 10mV

稳定度: ±20mV

线性度: ±50mV

最大输出电流: 5mA

1.3 开关量输入输出模块

1.3.1 开关量输入口:

输入口数量: 12CH

输入电压标准: DC24V(4mA)

允许输入范围: 20.4~28.8V(纹波<5%)

输入阻抗: 约 5.6KΩ

响应时间: 20mS

1.3.2 开关量输出口:

输出口数量: 16CH

输出类型: 继电器触点输出:8CH; 晶体管集电极开路输出:8CH

额定负载: DC12、24V(0.5A)

负载电压范围:10.2~26.4V

关断漏电流: <0.1mA

响应时间: <1mS(阻性负载)

1.4 镀膜工艺程序编辑

程序数量: 50(控制仪中可编辑 50 个程序,可选择运行)

程序内镀膜层数: <=128 层

程序内可设置循环次数:<60000 次

预置膜层数量: 50

1.5 显示与操作

显示器规格: 7 英寸 TFT 真彩液晶显示屏

操作方式: 电容式触摸屏

远程控制方式: RS485 通讯接口

1.6 其它参数

供电电压: AC220V

消耗功率: <50W

机箱尺寸: 365x160x160mm

存储温度: -20~50℃

使用温度: 5~35℃

环境温度: <80%(相对温度)不结露

海拔高度: 0~2000m

2 工作原理及系统结构

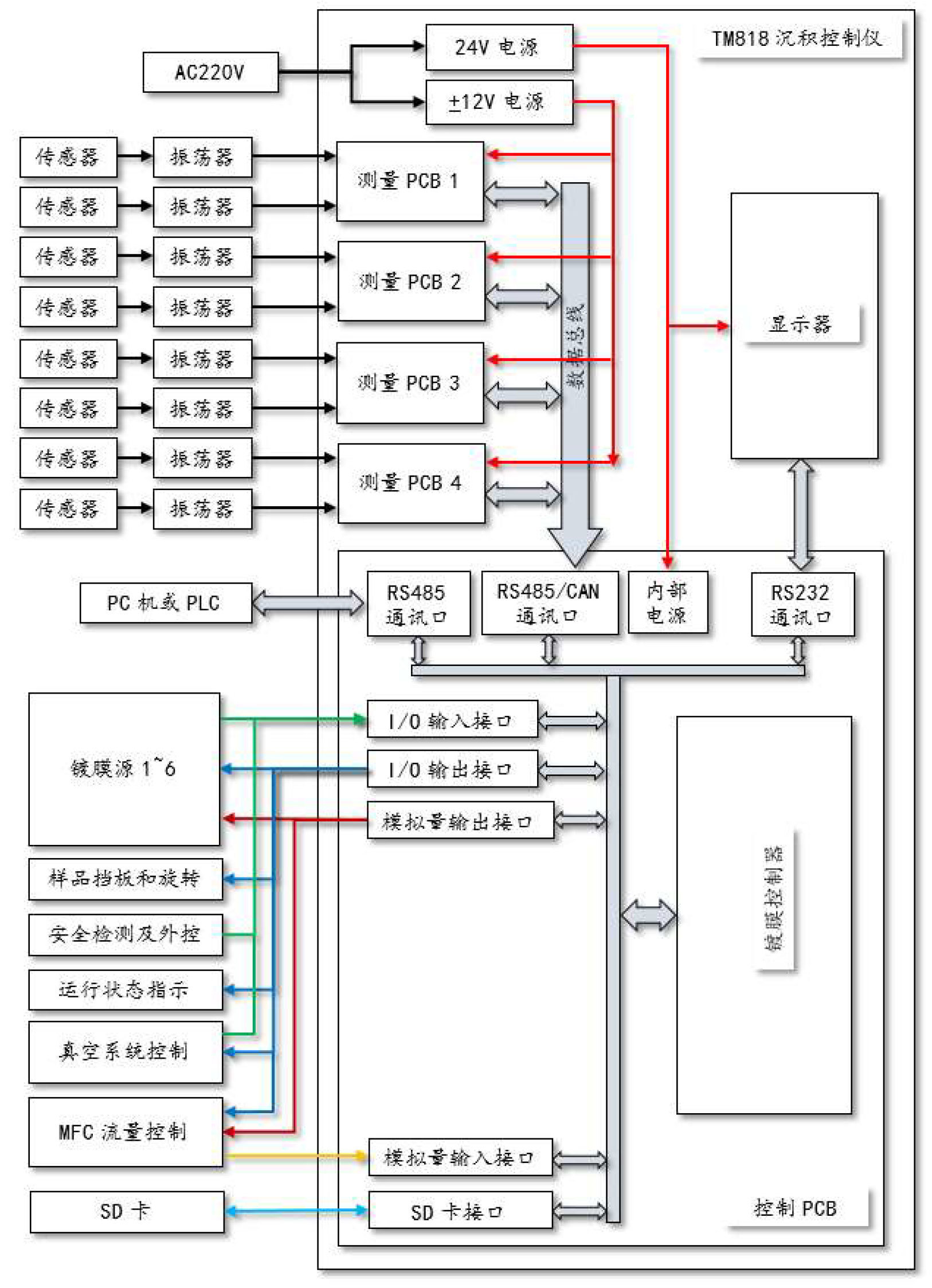

2.1 硬件结构图

本沉积控制仪内部硬件由 1~4 块测量PCB、控制 PCB、7 英寸彩色显示器和供电电源组成。

测量 PCB:通过振荡器连接传感器探头,用于测量晶片的振荡频率,通过频率的变化量计算沉积速率和厚度。为控制 PCB 提供测量数据。本机最多可插入 4 块测量 PCB,连接8 个传感器探头。

控制 PCB:通过数据总线读取测量 PCB数据,通过计算处理对相应镀膜源进行控制,实现沉积控制功能。本控制仪可同时实现六个镀膜源的沉积控制。

显示器:本机显示器具有触摸操作功能,本机的所有操作均可通过此显示器进行操作和设置。

供电电源:为本机其它部件供电。

2.2 工作原理

2.2.1 系统原理框图

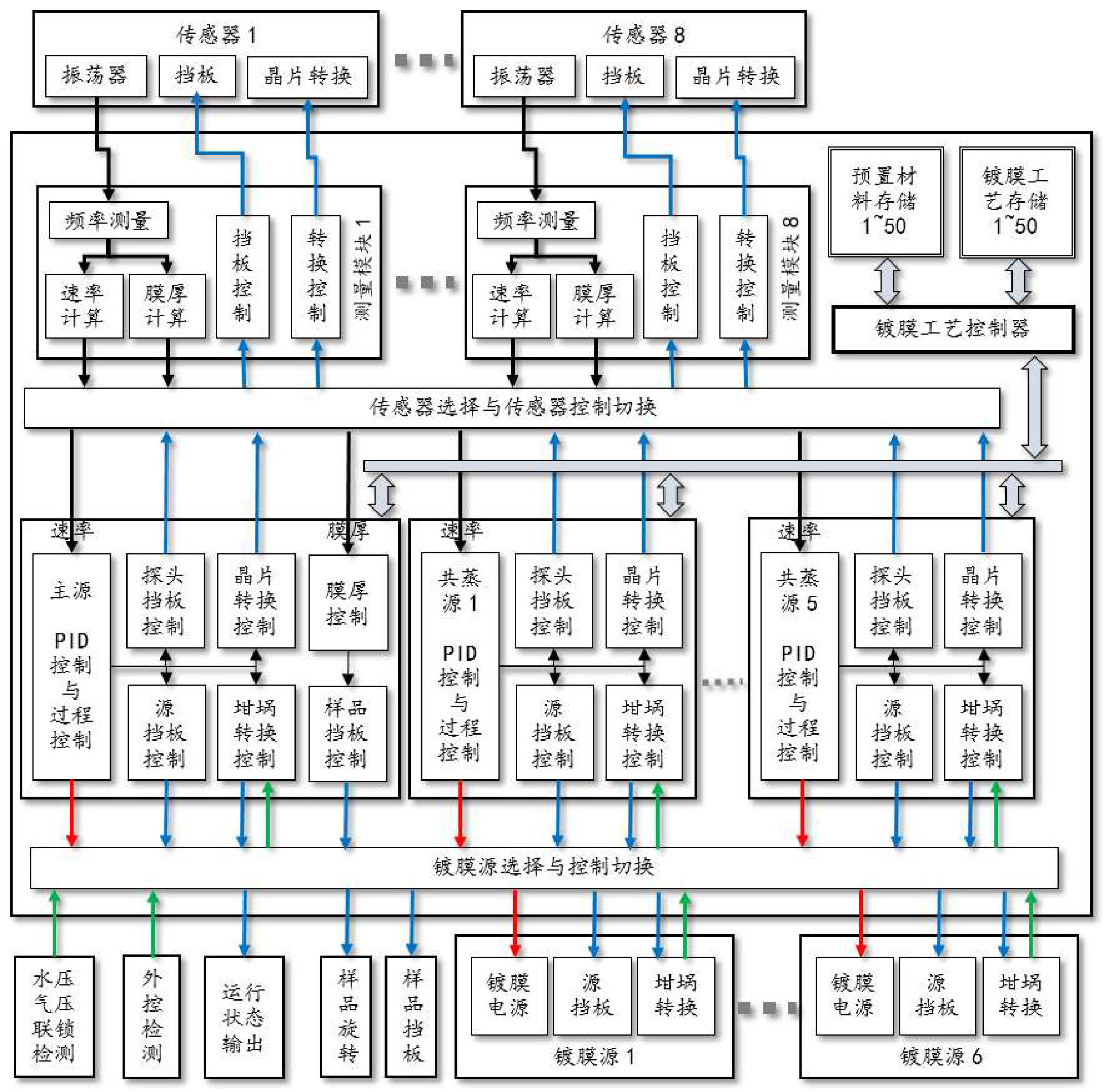

如下图所示,本控制仪由测量及探头控制模块、探头选择与控制切换模块、主镀膜控制器控制模块、共蒸镀膜控制器控制模块、镀膜源选择控制切换模块和工艺沉积源控制模块等组成。具体功能由以后章节分别介绍。

2.2.2 膜厚及镀膜速率测量原理

如图所示,石英晶体与振荡器构成一谐振回路,产生一稳定的振荡信号。新晶片的振荡频率为 6MHz,当晶片上被镀膜后,由于晶片重量增加其谐振频率将会降低,此频率变化由频率计进行检测,根据频率变化率与材料密度和材料声阻等参数计算出膜厚值。最后由单位时间内膜厚变化量计算出镀膜速率。

膜厚仪上电后,频率计启动测量当前频率。当'启停控制'有效时对频率变化量进行计算,并计算膜厚值和膜厚速率。当'清零控制'有效时,对当前膜厚清零。

当测量模块选用高精度测量板时,由于此测量板采用恒温晶体基准源,所以在开机后要有大约 3~5 分钟的预热时间。

2.2.3 功率/速率沉积工作原理

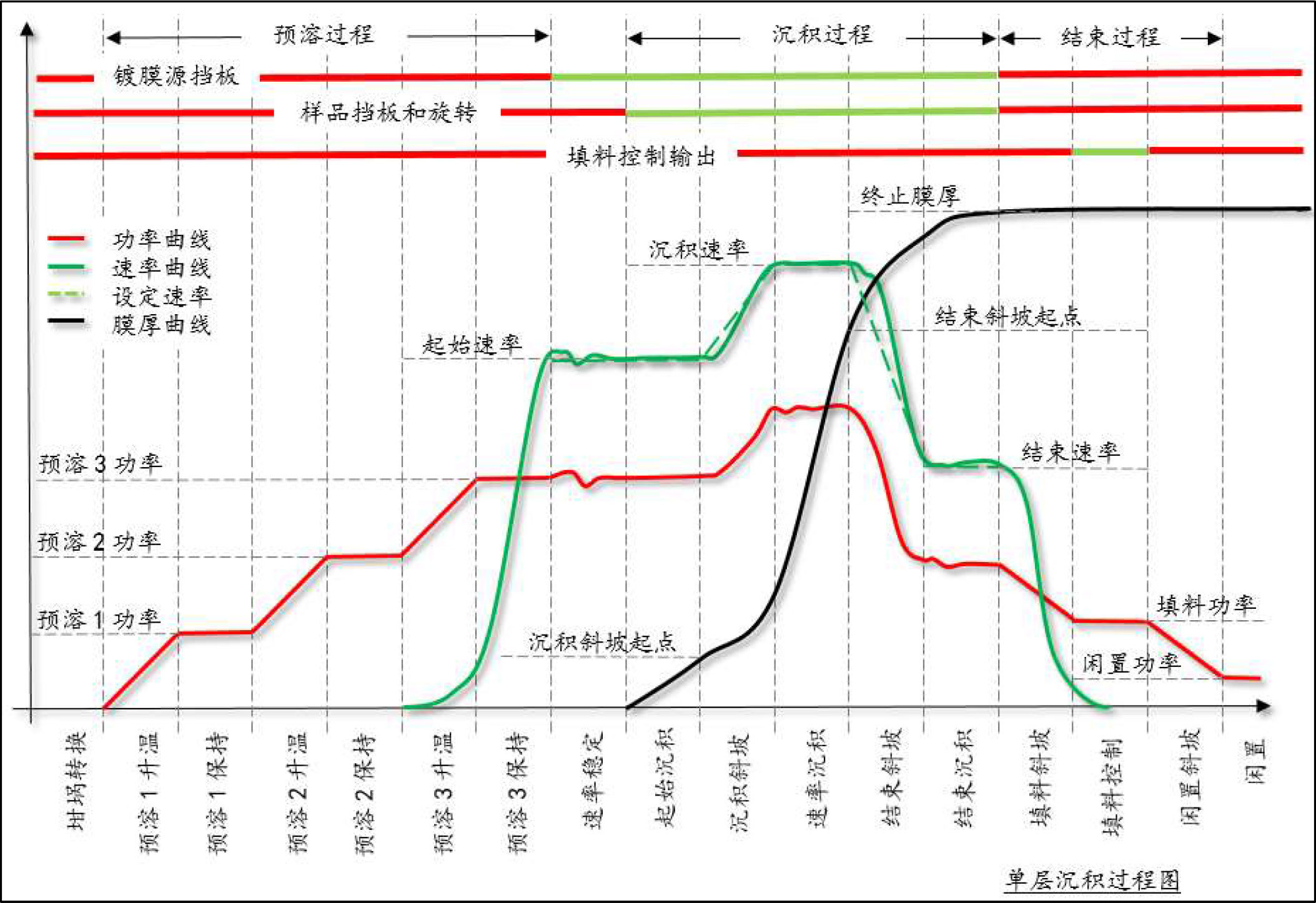

2.2.3.1 功率/速率沉积控制原理

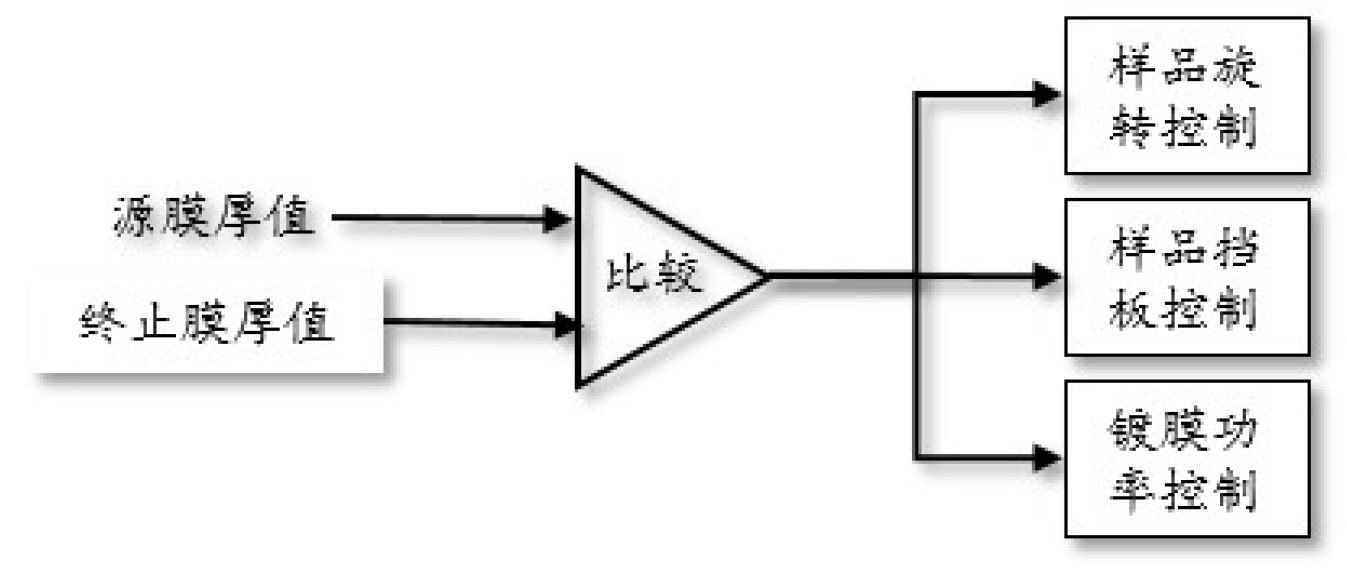

2.2.4 终止膜厚控制原理

如上图所示,在镀膜过程中将源膜厚值与终止膜厚值进行比较,当源膜厚测量值大于等于终止厚度时,自动关闭样品挡板、关闭样品旋转并关闭膜厚源功率输出。

在功率沉积和速率沉积方式下,如果终止膜厚设置为0,则关闭终止膜厚控制功能。

2.2.5 单层沉积方式

2.2.6 工艺控制多层镀膜

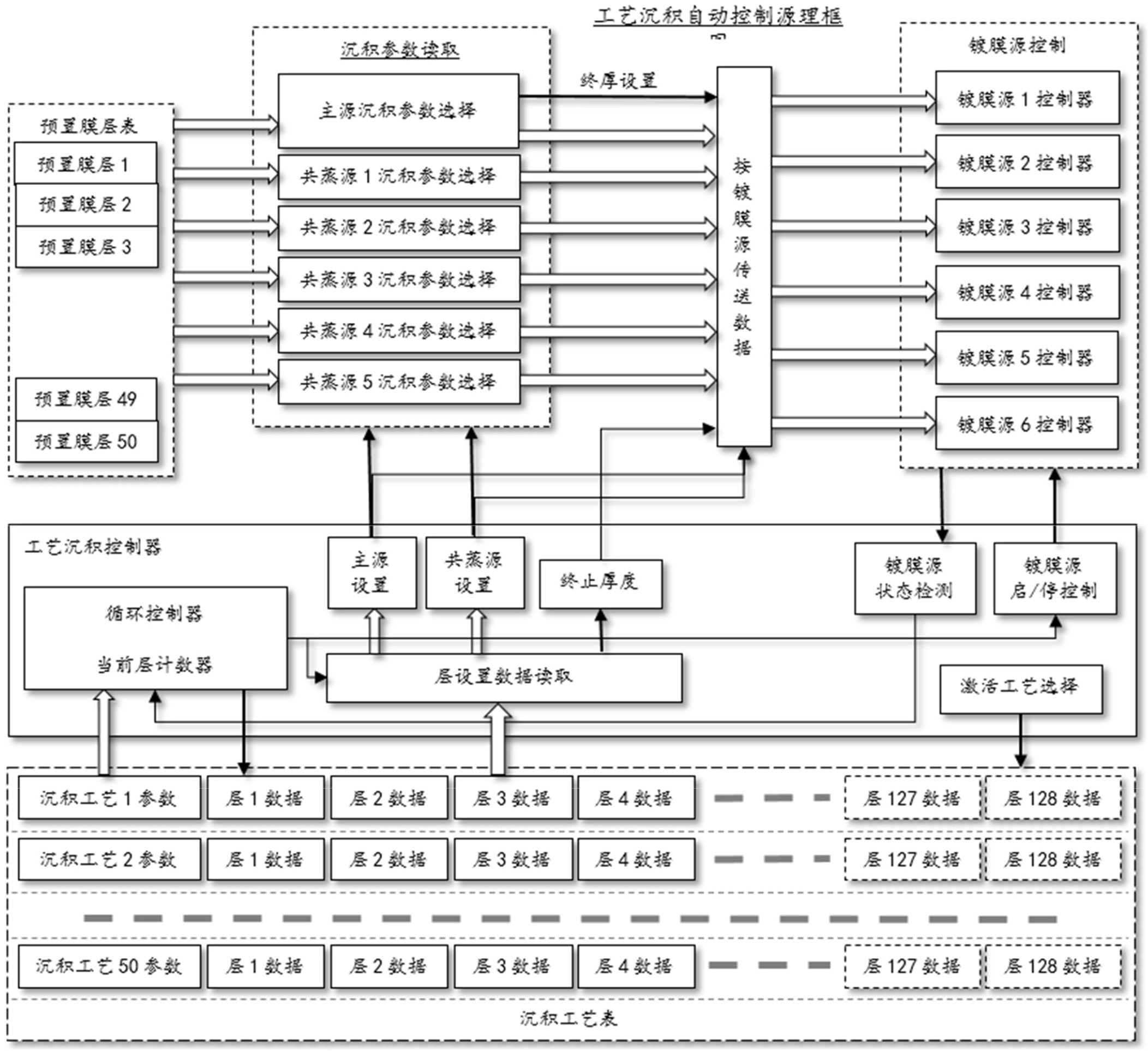

如上图所示,"工艺沉积控制器"读取沉积工艺表中的层设置数据,根据层设置中的主镀膜源和共蒸镀膜源的预置膜层号,从"预置膜层表"中读取沉积参数写入相应的"镀膜源控制器",然后启动相关镀膜的单层镀膜功能,"镀膜源控制器"根据写入的参数完成相关源的单层沉积镀膜,当所有启动的镀膜源完成单层沉积后,"工艺沉积控制器"读取下一层的设置数据,再将相关的沉积参数写入"镀膜源控制器"后启动单层镀膜。此过程反复进行,直到完成沉积工艺中的全部膜层后,结束当前沉积工艺的运行。

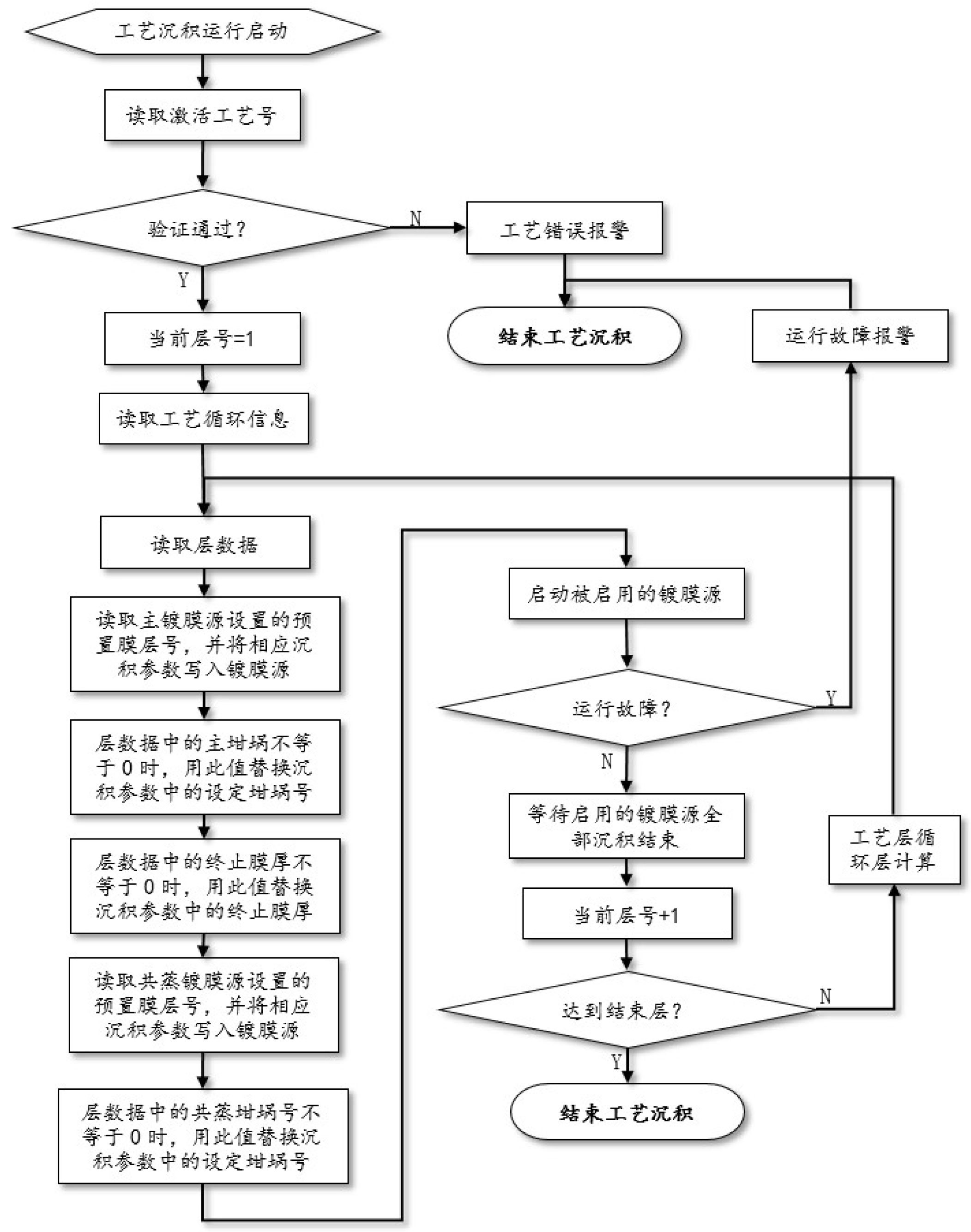

2.2.6.1 程序运行流程图

上一页

欢迎您的留言咨询